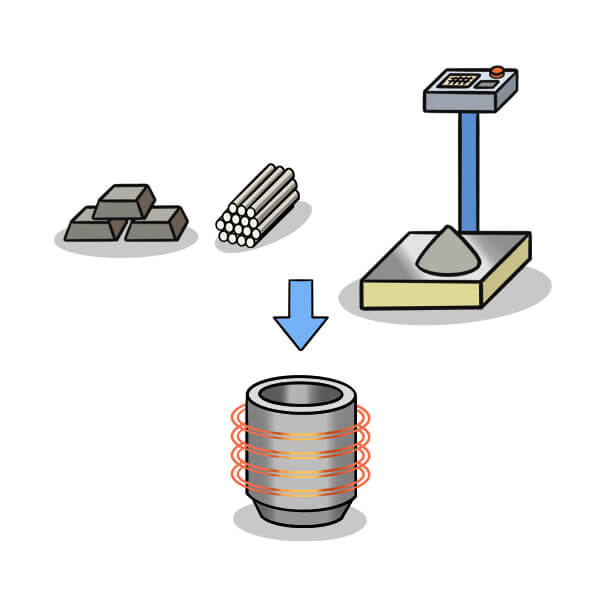

Спечений неодимовий магніт готується шляхом плавлення сировини у вакуумі або в інертній атмосфері в індукційній плавильній печі, потім обробляється в машині для лиття стрічки та охолоджується для формування стрічки зі сплаву Nd-Fe-B. Смужки сплаву подрібнюються з утворенням дрібного порошку діаметром кілька мікрон. Тонкий порошок потім пресується в орієнтаційному магнітному полі та спікається в щільні тіла. Потім корпуси обробляються до певної форми, обробляються поверхнею та намагнічуються.

зважування

Зважування кваліфікованої сировини безпосередньо пов'язане з точністю складу магніту. Чистота сировини і стабільність хімічного складу є основою якості продукції. Спечений неодимовий магніт зазвичай вибирає рідкоземельний сплав, такий як празеодим-неодим Pr-Nd мішметал, лантан-церій La-Ce мішметал і диспрозій залізо Dy-Fe сплав як матеріал з причини вартості. Елемент з високою температурою плавлення бор, молібден або ніобій додають у феросплавний спосіб. Шар іржі, включення, оксид і бруд на поверхні сировини необхідно видалити за допомогою мікроструминної машини. Крім того, сировина повинна мати відповідний розмір, щоб забезпечити ефективність у подальшому процесі плавлення. Неодим має низький тиск пари та активні хімічні властивості, тоді рідкоземельний метал має певний ступінь втрати випаровування та втрати окислення під час процесу плавлення, тому в процесі зважування спеченого неодимового магніту слід розглянути можливість додавання додаткового рідкоземельного металу для забезпечення точності складу магніту.

Плавка і лиття смуги

Плавлення та лиття стрічки мають вирішальне значення для складу, кристалічного стану та розподілу фази, таким чином впливаючи на подальший процес і магнітні характеристики. Сировина нагрівається до розплавленого стану шляхом індукційного плавлення середньої та низької частоти у вакуумі або в інертній атмосфері. Лиття можна обробляти, коли в розплаві сплаву здійснено гомогенізацію, вихлоп і зашлакованість. Хороша мікроструктура литого зливка повинна містити добре вирощений стовпчастий кристал дрібного розміру, тоді багата Nd фаза повинна розподілятися вздовж межі зерен. Крім того, мікроструктура литого зливка не повинна містити фази -Fe. Фазова діаграма Re-Fe вказує на те, що рідкоземельний потрійний сплав неминуче утворює фазу -Fe під час повільного охолодження. М’які магнітні властивості фази -Fe при кімнатній температурі серйозно погіршать магнітні характеристики магніту, тому їх необхідно пригнічувати швидким охолодженням. Щоб задовольнити бажаний швидкий ефект охолодження для пригнічення виробництва фази -Fe, Showa Denko KK розробив технологію лиття стрічки, яка незабаром стала звичайною технологією в галузі. Рівномірний розподіл фази, багатої Nd, і інгібуючий вплив на фазу -Fe можуть ефективно зменшити загальний вміст рідкоземельних елементів, що сприятиме виробництву високопродуктивного магніту та зниженню витрат.

Воднева декрепітація

Поведінка гідрування рідкоземельних металів, сплавів або інтерметалічних сполук і фізико-хімічні властивості гідридів завжди були важливим питанням застосування рідкоземельних металів. Злиток сплаву Nd-Fe-B також демонструє дуже сильну тенденцію до гідрогенізації. Атоми водню входять у міжвузлову ділянку між основною фазою інтерметалічної сполуки та багатою Nd граничною фазою зерен і утворюють інтерстиціальну сполуку. Потім міжатомна відстань збільшилася, а об'єм решітки розширився. Результуюче внутрішнє напруження призведе до розтріскування меж зерен (міжкристалічний руйнування), кристалічного руйнування (транскристалічний руйнування) або пластичного руйнування. Ці декрепітації супроводжуються тріском і тому відомі як воднева декрепітація. Процес водневої декрепітації спеченого неодимового магніту також називають процесом HD. Розтріскування меж зерен і руйнування кристалів, які утворилися в процесі водневої декрепітації, зробили порошок Nd-Fe-B дуже крихким і дуже вигідним для подальшого процесу струминного помелу. На додаток до підвищення ефективності процесу струминного помелу, процес декрепітації воднем також є сприятливим для регулювання середнього розміру дрібного порошку.

Струменевий фрезер

Струминне фрезерування виявилося найбільш практичним і ефективним рішенням у порошковому процесі. Струминне подрібнення з використанням високошвидкісного струменя інертного газу для прискорення грубого порошку до надзвукової швидкості та удару порошку один в одного. Основною метою порошкового процесу є пошук відповідного середнього розміру частинок і розподілу частинок за розміром. Різниця вищевказаних особливостей демонструє різні характеристики в макроскопічних масштабах, які безпосередньо впливають на наповнення порошком, орієнтацію, ущільнення, видалення з форми та мікроструктуру, створювану в процесі спікання, після чого чутливо впливають на магнітні характеристики, механічні властивості, термоелектрику та хімічну стабільність спеченого неодимового магніту. Ідеальна мікроструктура — це тонке й однорідне зерно основної фази, оточене гладкою й тонкою додатковою фазою. Крім того, напрямок легкого намагнічення зерна основної фази має бути максимально узгодженим уздовж напрямку орієнтації. Пустоти, великі зерна або м’яка магнітна фаза призведуть до значного зниження внутрішньої коерцитивної сили. Залишкова намагніченість і прямокутність кривої розмагнічування будуть одночасно зменшуватися, тоді як напрямок легкого намагнічення зерна відхилятиметься від напрямку орієнтації. При цьому сплави повинні бути подрібнені до монокристалічних частинок діаметром від 3 до 5 мкм.

Ущільнення

Ущільнення орієнтації магнітного поля передбачає використання взаємодії між магнітним порошком і зовнішнім магнітним полем для вирівнювання порошку вздовж напрямку легкого намагнічення та узгодження його з кінцевим напрямком намагнічення. Ущільнення орієнтації магнітного поля є найпоширенішим способом виготовлення анізотропного магніту. Сплав Nd-Fe-B був подрібнений у монокристалічні частинки в попередньому процесі струминного помелу. Монокристалічна частинка має одновісну анізотропію, і кожна з них має лише один напрямок легкої намагніченості. Магнітний порошок перетворюється на однодоменний із багатодоменного під дією зовнішнього магнітного поля після того, як нещільно заповнений у форму, а потім регулює його легкий напрямок намагнічення по осі c, щоб відповідати напрямку зовнішнього магнітного поля за допомогою обертання або переміщення. Вісь C порошку сплаву в основному зберегла свій статус розташування під час процесу пресування. Ущільнені частини слід розмагнічувати перед вийманням з форми. Найважливішим показником процесу ущільнення є ступінь орієнтації. Ступінь орієнтації спечених неодимових магнітів визначається різними факторами, включаючи напруженість магнітного поля орієнтації, розмір частинок, уявну щільність, спосіб ущільнення, тиск ущільнення тощо.

Спікання

Щільність ущільненої частини може досягати понад 95% від теоретичної щільності після обробки процесу спікання під високим вакуумом або в чистій інертній атмосфері. Таким чином, порожнечі в спеченому неодимовому магніті закриті, що забезпечує однорідність щільності магнітного потоку та хімічну стабільність. Оскільки постійні магнітні властивості спечених неодимових магнітів тісно пов’язані з їх власною мікроструктурою, термічна обробка після процесу спікання також має вирішальне значення для регулювання магнітних характеристик, особливо внутрішньої коерцитивної сили. Збагачена Nd гранична фаза служить рідкою фазою, яка здатна сприяти реакції спікання та відновлювати поверхневі дефекти на зерні основної фази. Температура спікання неодимового магніту зазвичай коливається від 1050 до 1180 градусів Цельсія. Надмірна температура призведе до росту зерен і зниження внутрішньої коерцитивної сили. Щоб отримати ідеальну власну коерцитивну силу, прямокутність кривої розмагнічування та незворотні втрати при високій температурі, спечений неодимовий магніт зазвичай потребує двоступеневої термічної обробки загартування при 900 та 500 градусах Цельсія.

Механічна обробка

На додаток до правильної форми з помірним розміром, спеченому неодимовому магніту важко безпосередньо досягти необхідної форми та точності розмірів за один раз через технічні обмеження в процесі ущільнення орієнтації магнітного поля, тому механічна обробка є неминучим процесом для спеченого неодимового магніту. . Як типовий металокерамічний матеріал, спечений неодимовий магніт є значно твердим і крихким, тоді для його механічної обробки можна застосувати лише різання, свердління та шліфування серед традиційних технологій обробки. Для різання лезом зазвичай використовується лезо з алмазним або CBN покриттям. Різання дроту та лазерне різання добре підходять для обробки магнітів спеціальної форми, але тим часом їх звинувачують у низькій ефективності виробництва та високій вартості обробки. Процес свердління спеченого неодимового магніту в основному використовується алмазом і лазером. Необхідно вибирати процес трепанування, коли внутрішній отвір кільцевого магніту більше 4 мм. Як побічний продукт у процесі трепанування, трепанований сердечник можна використовувати для виготовлення інших відповідних менших магнітів і таким чином значно підвищити коефіцієнт використання матеріалу. Шліфувальний круг для копіювального шліфування виготовляється на основі шліфувальної поверхні.

Обробка поверхонь

Захисна обробка поверхні є необхідною процедурою для неодимового магніту, особливо спеченого неодимового магніту. Спечений неодимовий магніт має багатофазну мікроструктуру і складається з Nd2Fe14Основна фаза B, багата Nd фаза та багата B фаза. Багата Nd фаза демонструє дуже сильну тенденцію до окислення і становитиме первинну батарею з основною фазою у вологому середовищі. Невелика кількість елементів заміщення здатна підвищити хімічну стабільність магнітів, але при цьому знижується магнітна продуктивність. Тому захист спеченого неодимового магніту в першу чергу спрямована на його поверхню. Обробку поверхні спеченого неодимового магніту можна класифікувати на мокрий процес і сухий процес. Мокрий процес відноситься до магнітів, які обробляються захисною обробкою поверхні в чистій воді або розчині. Мокрий процес включає фосфатування, гальванічне нанесення, електропокриття, електрофорез, напилення та нанесення покриття зануренням. Сухий процес стосується магнітів, які обробляються захисною обробкою поверхні за допомогою фізичного або хімічного процесу без контакту з розчином. Сухий процес зазвичай включає фізичне осадження з парової фази (PVD) і хімічне осадження з парової фази (CVD).

Намагніченість

Більшість постійних магнітів попередньо намагнічуються перед тим, як використовувати їх за призначенням. Процес намагнічення стосується застосування магнітного поля вздовж напрямку орієнтації постійного магніту та досягнення технічного насичення із збільшеною силою зовнішнього магнітного поля. Кожен тип постійного магнітного матеріалу потребує певної напруженості магнітного поля для досягнення технічного насичення в напрямку намагніченості. Залишкова намагніченість і внутрішня коерцитивність будуть меншими за належні значення, якщо напруженість зовнішнього магнітного поля не буде нижчою за технічне магнітне поле насичення. Постійний магніт можна розділити на ізотропний та анізотропний тип відповідно до того, чи має напрямок легкого намагнічення чи ні. Як анізотропний магніт із високою власною коерцитивною силою, спечений неодимовий магніт потрібно намагнічувати за допомогою імпульсного намагнічення. Конденсатор заряджається після випрямлення, а потім електрична енергія в конденсаторі миттєво розряджається до намагнічувального пристрою. Намагнічувальний прилад може генерувати імпульсне магнітне поле під час миттєвого проходження через нього сильного струму. Тому постійний магніт у котушці буде намагнічений. На спеченому неодимовому магніті можна досягти різних моделей намагніченості, якщо вони не суперечать напрямку його орієнтації.